Service-Telefon: +49 2363 / 9123-0 – Switch to EN

Bei einer Mitarbeiterversammlung im Juni hatte die FLECK-Geschäftsleitung den Beschäftigten neben laufenden schriftlichen „Updates“ weitere persönliche Informationsveranstaltungen zum sogenannten Lean Production-Projekt, welches FLECK unter Zuhilfenahme der Dortmunder Unternehmensberatung Harkort Consuting durchführt, versprochen. Deshalb traf sich unsere Belegschaft am 21. Oktober in unserem Werk Oer-Erkenschwick, um über sehr erfreuliche Fortschritte bei den Prozessoptimierungen innerhalb unserer beiden Werke u. a. auch durch die beiden neuen Produktionsleiter Arkadiusz Aftyka und Paolo Lopes Ribeiro informiert zu werden. Dabei wurde die ungewöhnliche Methode des Gemba Walks eingesetzt.

„Diesmal haben wir die Informationen per PowerPoint-Vortrag sehr kurz gehalten“, so unser technischer Betriebsleiter Fabian Ewald. „Um dennoch mehr über das Projekt zu erfahren, wurden alle Mitarbeiter:innen einmal unter Zuhilfenahme des Gemba Walks in fünf Gruppen in die Perspektive des Managements versetzt. Somit konnten sie sich vor Ort von den teilweise massiven Veränderungen in den einzelnen Arbeitsbereichen überzeugen.“

Beim Rundgang sollten alle Mitarbeiter:innen auf einem Zettel notieren, welche Veränderungen ihnen aufgefallen sind.

Zudem waren die Mitarbeiter:innen eingeladen, weitere Verbesserungsvorschläge für die Strukturen in dem Werk zu notieren.

Wesentliche Fortschritte im Projekt konnten auch bei der Veränderung der Aufbauorganisation realisiert werden. „Wir freuen uns sehr darüber, dass wir die beiden neuen Positionen der Produktionsleiter zum einen mit unserem Eigengewächs Arkadiusz Aftyka für Oer-Erkenschwick und mit Paulo Lopes Ribeiro für Datteln besetzen konnten, beides langjährige FLECK-Mitarbeiter“, so unsere kaufmännische Prokuristin Andrea Betz, die auch für das Personal verantwortlich zeichnet.

Arkadiusz Aftykas Weg bei FLECK startete am 1. April 2017 mit einer Ausbildung zum Verfahrensmechaniker für Kunststoff- und Kautschuktechnik mit der Fachrichtung Formteile. Nach der Ausbildung, die er mit „sehr gut“ abschloss, haben wir ihn im Juli 2019 übernommen. Seitdem ist er für die Prozess- und Qualitätssicherheit in unserem Werk in Oer-Erkenschwick verantwortlich. In den letzten Jahren hat er sich u. a. mit Fortbildungen zum Presseinrichter, Brandschutzhelfer und der Einführung in das Spritzgießen weitergebildet. Beim Lean Production-Projekt gehörte er von Beginn an zum erweiterten Projektteam – genauso wie Paulo Lopes Ribeiro. Er ist seit dem 1. September 2020 Mitarbeiter in der Produktion bzw. Logistik von FLECK und eigentlich gelernter Koch und Restaurantfachmann. Nachdem er Erfahrungen in einem Logistikunternehmen als Schichtführer und Fahrer gesammelt hatte, war er zunächst viele Jahre Leiter einer Logistik in einer Industrievertretung in Dortmund. Bei FLECK hat er in der Vergangenheit neben seinem Engagement im Lean Production-Projekt u. a. bei diversen Schulungen zum Thema „Kommunikation für ein erfolgreiches Führen und Miteinander“ teilgenommen.

„Klasse ist auch, dass wir bei 5S und KVP weitergekommen sind und vieles schon selbstständig ohne die Berater von Harkort Consulting läuft“, so Jörg Borowczak, der im Projekt mittlerweile die Rolle des Lean-Koordinators übernommen hat. Die Berater von Harkort Consulting, René Hoppert und Johannes Birkner, gaben einen Ausblick auf den nächsten wichtigen Projektschritt, die Einführung des sogenannten Shopfloor Managements.

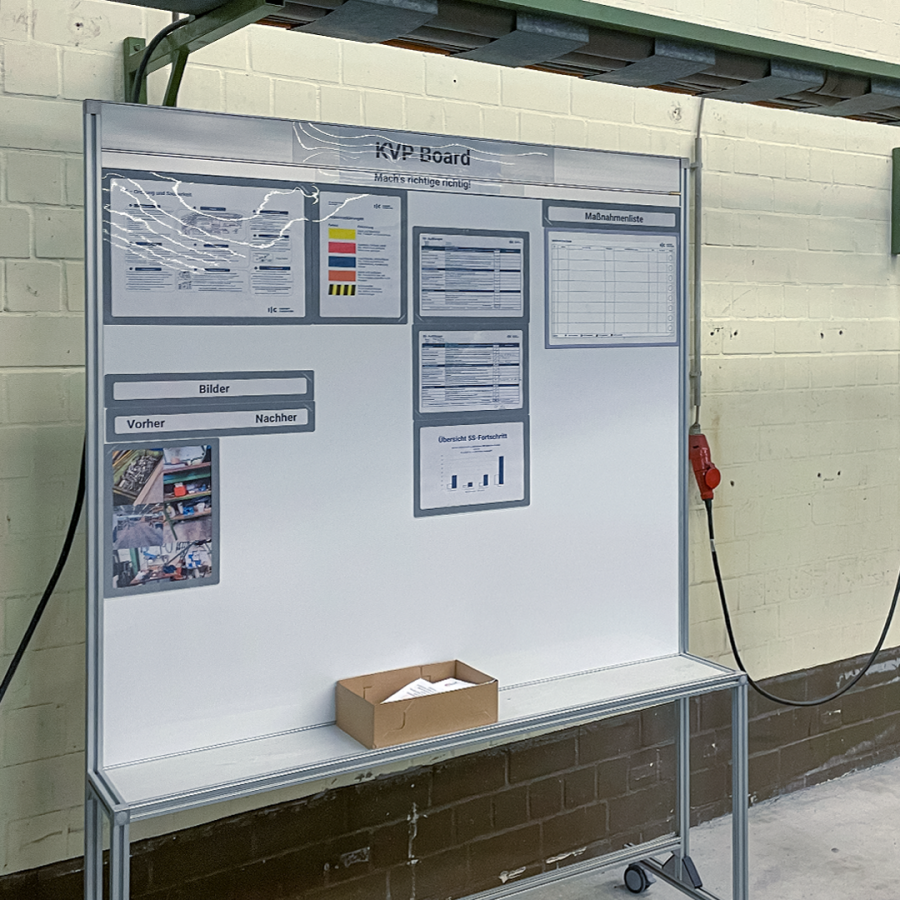

In der Produktionshalle steht ab sofort ein KVP-Board zur Verbesserung bestehender Prozesse und Systeme.

„Ich bin sehr zufrieden mit dem bisher Erreichten. Mein Dank gilt allen Mitarbeitern, insbesondere dem Projektteam. Die Einführung einer Lean Production ist ein Mammut-Projekt und kostet viel Kraft neben dem normal weiterlaufenden Tagesgeschäft“, so unser Geschäftsführer Christoph Nielacny, der Mitglied im Projektteam ist.

Für die Mitarbeiterversammlung kam die gesamte Belegschaft am Werk in Oer-Erkenschwick zusammen.

Kleines FLECK-Glossar zum Lean Management:

Gemba Walk: Genba (jap. 現場, auch romanisiert als Gemba) ist ein japanischer Begriff, der „der eigentliche Ort“ bedeutet. Japanische Detektive nennen den Tatort Genba, und japanische Fernsehreporter können sich selbst als Berichterstatter von Genba bezeichnen. In der Wirtschaft bezieht sich Genba auf den Ort, an dem Wert geschaffen wird.

Bei einem Lean Production-Konzept ist die Idee von Genba, dass die Probleme sichtbar sind und die besten Verbesserungsideen von der Genba kommen. Der Gemba Walk ist, ähnlich wie Management by Walking Around (MBWA), eine Aktivität, die das Management an die Front bringt, um nach Verschwendung und Möglichkeiten zu suchen. Der wesentliche Unterschied zu MBWA ist, dass Gemba Walks nicht zufällig durchgeführt werden, sondern mit einem klaren Ziel sowie großer Häufigkeit und klarer Struktur. Somit geht es darum, den tatsächlichen Prozess zu sehen, die Arbeit zu verstehen, Fragen zu stellen und zu lernen.

Lean Production (engl. für schlanke Produktion) bezeichnet ursprünglich die in verschiedenen Studien bei japanischen Automobilherstellern vorgefundene, systematisierte Produktionsorganisation. Das Konzept ist heute Teil von umfassenden Lean Management-Konzepten. Darunter versteht man eine Unternehmensphilosophie des bis ins Kleinste gehenden Weglassens aller überflüssigen Arbeitsgänge. Sie stützt sich auf innovative Veränderungen der Wertschöpfungskette.

Lean Production wird oft mit Rationalisierungsmaßnahmen gleichgesetzt, was aber eine Fehlinterpretation ist. So münden die Methoden von Lean Production nur dann in nachhaltigem Erfolg, wenn das Gesamtsystem mit konsequentem Fokus auf den Kundennutzen ausgerichtet ist. Dieses Vorgehen hat letztlich auch dem sehr bekannten Toyota-Produktionssystem zum Durchbruch verholfen. Die wichtigsten Elemente einer Lean Production sind:

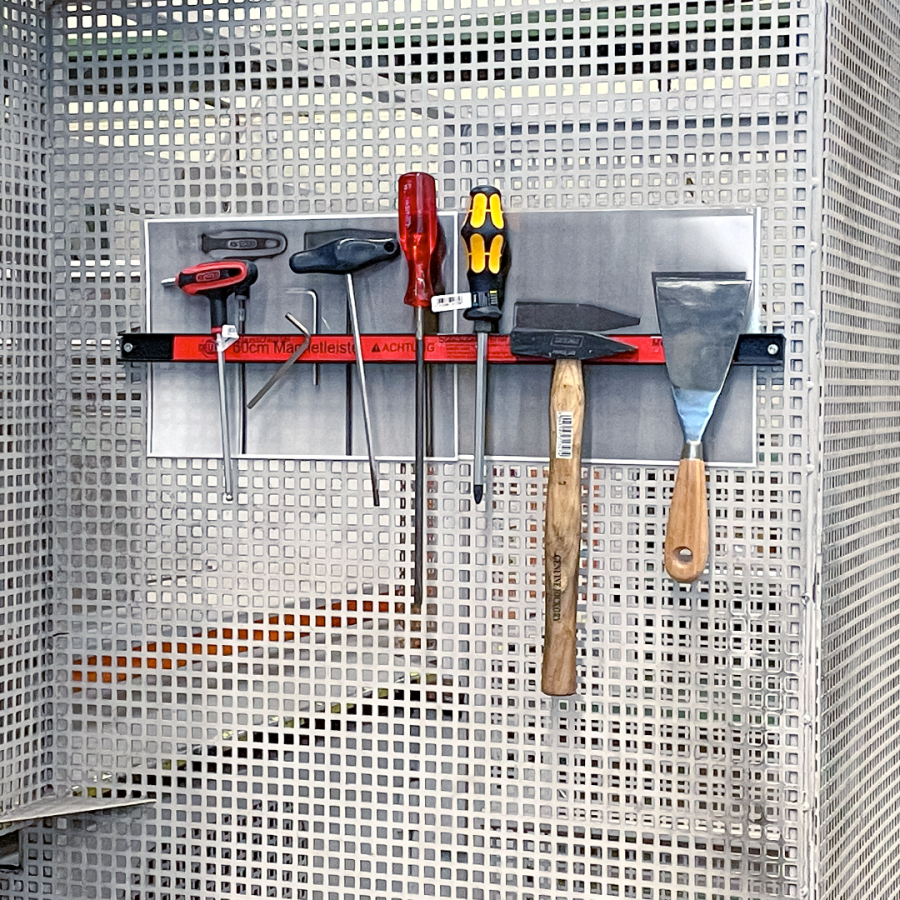

5S ist eine Idee aus dem Toyota-Produktionssystem. 5S wird im deutschen Sprachraum auch 5A genannt. Es handelt sich dabei um eine hauptsächlich in der Produktion und zunehmend auch bei Dienstleistungen angewandte Methodik. 5S dient als Instrument, um Arbeitsplätze und ihr Umfeld sicher, sauber und übersichtlich zu gestalten. Ordnung und Sauberkeit sind Grundvoraussetzungen zur Verbesserung der Arbeitsprozesse, welche an ihnen ablaufen. Damit sinkt auch das Risiko von Arbeitsunfällen.

Ziel eines 5S-Programmes ist es, die Arbeitsplätze so zu gestalten, dass die Arbeit störungsfrei ablaufen kann, Suchen ebenso wie lange Transportwege und Wartezeiten vermieden werden und dadurch verschwendungsfrei gearbeitet werden kann. Die direkte Einbeziehung der betroffenen Mitarbeiter erleichtert das Auffinden von Schwachstellen und das Umsetzen von Verbesserungen. Ein wesentliches Prinzip der Methode ist, die entwickelten Standards an den Arbeitsplätzen sichtbar zu machen. So können Abweichungen auch von Außenstehenden und Vorgesetzten schneller erkannt werden.

Im Deutschen bemüht man sich zumeist um Übersetzungen, die den Anfangsbuchstaben „S“ der ursprünglichen japanischen Bezeichnungen beibehalten:

Ins Deutsche übertragen: 5A-Methode mit

Mithilfe der 5S-Methode werden Standards z. B. für. die Ordnung von Werkzeugen an bestimmten Arbeitsplätzen gesetzt.

Auch hier macht sich die 5S-Methode bemerkbar.

Kontinuierlicher Verbesserungsprozess (KVP): Das Ziel einer Lean Production ist das Streben nach Perfektion. Dafür bedarf es einem kontinuierlichen Drang zur Verbesserung bestehender Prozesse und Systeme (KVP). Eine Voraussetzung hierfür ist die Einbeziehung sämtlicher Mitarbeiter in den Verbesserungsprozess. Das Personal eines Unternehmens sollte alle Methoden, Prozesse und Werkzeuge stets hinterfragen und ggf. verbessern. Mit jeder Verbesserung werden Fehler, Probleme und Verschwendungen aufgedeckt und eliminiert. KVP charakterisiert somit die stetige Verbesserung der Produkt-, Prozess- und Servicequalität. Dabei arbeiten die Mitarbeiter eigenständig in ihren Abteilungen und Teams an laufenden Verbesserungen in ihrem Verantwortungsbereich und in ihrem Umfeld. Viele kleine Verbesserungen jeglicher Art stehen im Vordergrund anstatt ein großes, langwieriges Projekt daraus zu machen. KVP setzt eine Vielzahl von Maßnahmen schnell und unbürokratisch im Alltag um.

Shopfloor Management: Der englische Begriff „Shopfloor“ bedeutet ins Deutsche übersetzt Werkstatt oder Fertigung. Shopfloor Management ist ein Instrument zur Führung am Ort der Wertschöpfung – bei FLECK in den verschiedenen Arbeitsteams –, welches vor allem auch mit Kennzahlen arbeitet, die an den Orten der Verrichtung durch Visualisierungstafeln kommuniziert werden. Die Transparenz in Form von Kennzahlensystemen mit einer Visualisierung von IST- und SOLL-Zustand ist ein zentraler Bestandteil.

Bei einem gut funktionierenden Shopfloor Management sind alle arbeitsplatzspezifischen Informationen so verfügbar, dass sich selbst ein Außenstehender schnell einen Überblick über die Aufgaben, Abläufe und Ziele des Teams verschaffen kann. Jeder Mitarbeiter sollte am Management Board in der Lage sein, folgende Fragen zu beantworten: